Pearl 台湾工場潜入レポート - 世界レベルの徹底した品質管理

MIKI DRUM CENTER・店長 上原 貴生

1973年に設立されたパール楽器台湾工場を初めて訪問しました。

-

立地は台中から少し郊外に入った工場が立ち並ぶエリアにあります。

-

-

今や日本だけでなく、世界各国へこの工場で製造されたドラムが出荷されます。

工場ビル上部の看板や工場入口からその歴史を感じされる趣が感じられます。50年以上も前からこちらの工場にて製造されてきたのですね。 -

-

我々日本からのディーラーを歓迎してくれる、Welcomeボードには今回のメンバーの全員のフルネームが記載されています。うれしいですね!

-

-

また玄関には、非売品のコパーメッキが施されたMASTER WORKSのセットがお出迎え!

-

設立当初は他社のOEM商品を製造しており、80年代から自社ブランド(Pearl)の製造を開始。

こちらの台湾工場では、LM系ドラムの他、コンサートドラム、マーチングドラム、フルートまで製造。ドラムはミドルクラスから上位機種までがこちらの工場にて製造されています。

それでは早速、それぞれの工程ごとの画像とコメントをお届けします。

(注:工場内には撮影NGの箇所がいくつかございました。その工程の画像はお見せできませんのでご了承下さいませ。)

Pearl Drumsの製造工程

1合板選別

ドラムはご存知の通り丸い形をしています。元は平らな木材(合板)なのですよ。

その数ある合板(平板)をドラムのどの部分に使用するか選別から始まります。

A材:ドラムの表面に使う - 比較的木目が美しいもの

B材:ドラムの内側に使う

C材:ドラムの中(外側と内側の間)に使う - 木の節やしみがある材など

2合板裁断

上記の通り選別された材を専用機械で裁断していきます。

3スカーフカット加工 - 接着剤塗布

平板を真円にする接着面の端を人力と専用機械の両方で削って接着しやすいように加工します。

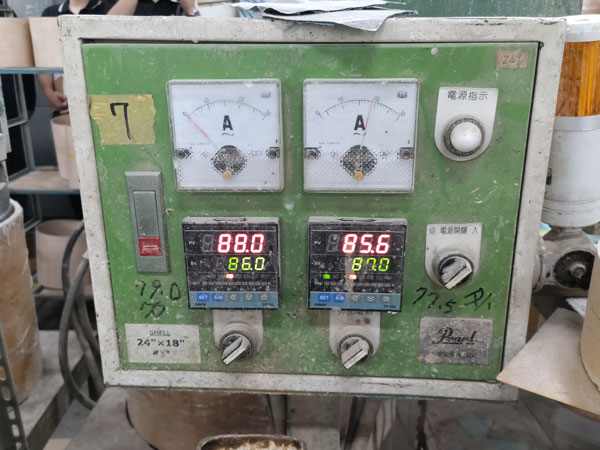

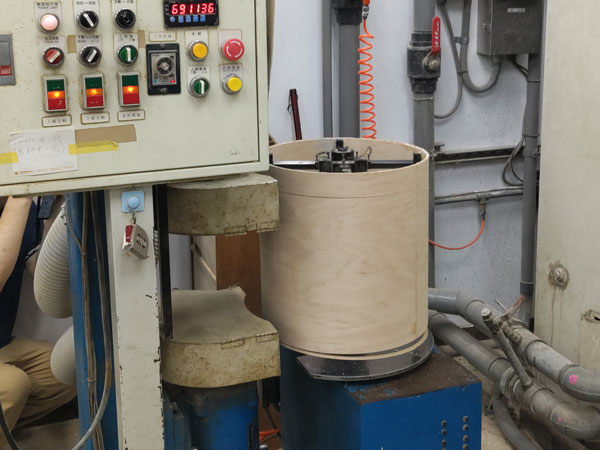

4シェル成形

スカーフカット加工を終えた材をいよいよ専用の釜に入れて真円(筒状の円形)にします。

プライ数により機械を分けています。基本4プライと6プライを成形します。

20プライなどそれ以上のプライ数になると6プライシェルを成形した後に後からプライを付けます。

レインフォースメントが必要なシェルは成形後、接着します。

大きい釜はコンサート用の36インチバスドラム用、小さい釜は6インチタム用です!

5【番外編】単板シェル(1プライ)の成形

実はこの成形作業の動画や画像を一番お見せしたかったです。。。(撮影NGのためご了承を)

まずは節のない平板を1日ぐらい水に浸して柔らかくしてから、専用機械の中に入れて電子レンジのように高周波をおよそ15分ほど当てて木材の中の水分を飛ばします。

柔らかくなった平板を、真ん中に真円の型入れて人力で二人がかりで一気に曲げます。その作業は圧巻でした。

その真円になった状態で1ヶ月ほど放置します。1ヶ月後5~10%の割合で割れる個体があるそうです。割れずに残った個体が出荷されます。

単板シェルはこんなに手間をかけて製造されているのですね。通りで納期がかかるわけです。

6シェルカット - エッジ成形・研磨 - 内面・外面研磨

真円になったシェルを適正なサイズにカットします。カットされた断面を専用機械で削りドラムサウンドの生命線である『エッジ加工』を施します。惜しみなく撮影可能でした。

エッジ成形の際にはエッジ角度別の専用の分度機&刃がありました。

7シェル研磨 - 内面・外面研磨

エッジ成形されたシェルの外側だけでなく内側も専用機械で研磨していきます。その際に先ほどのスカーフ面の接着した糊取りも行います。

だんだんとドラムの形になってきましたね!

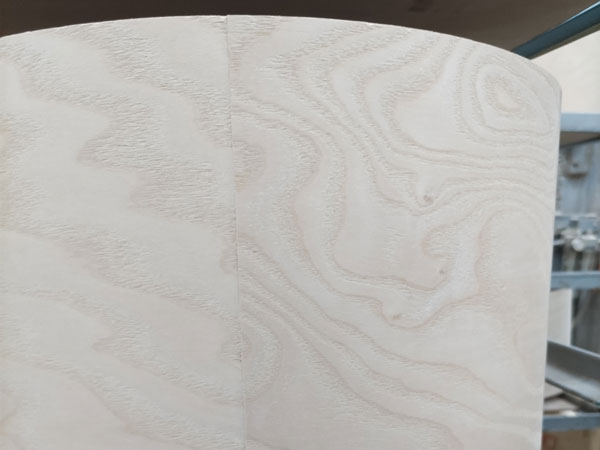

8ワイピング&研磨

ワイピングとは浮造りの工程です。浮造りはアッシュ等の硬い部分、柔らかい部分がはっきりしている材で行われる木目を強調するための特有の処理となります。(Session Studio Selectシリーズで採用しています。)

専用機械で硬い面を残し、柔らかい面を削ります。それによってシェル表面の木目がはっきりでます。

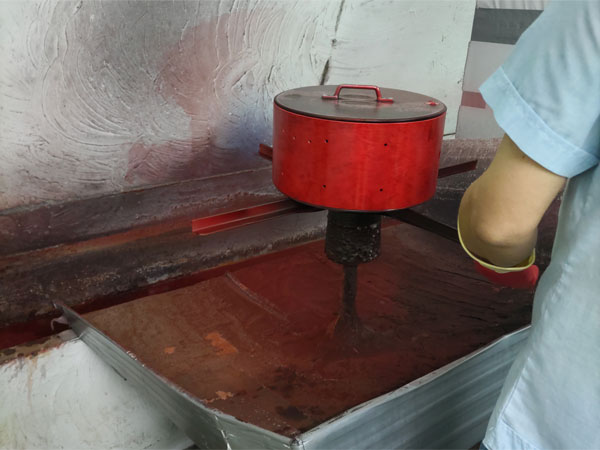

9塗装&研磨の繰り返し

下塗り研磨 → 下塗り塗装、すぐに布で拭き取ります。その方が木目の濃淡が出るそうです。

中塗り研磨 → ミドルクラスでもスプレーにて塗装した後、研磨して木目をさらにはっきり出します。

中塗り塗装 → 専用の塗装室にて機械でさらに塗装します。見学時はコンサートドラムのPHTVシリーズを塗装していました。

見学していて何度研磨するんだろう。下地から何度塗装するのだろうというぐらい回数を重ねてシェル表面を仕上げていく過程は感服しました。

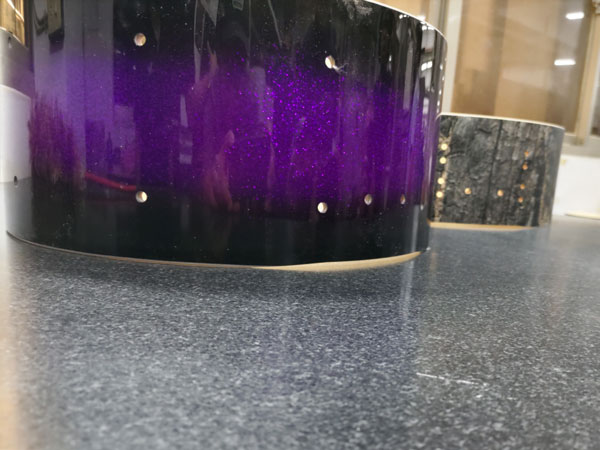

10スパークルの仕上げ

今回の工場見学で驚いたことの1つにこちらのスパークルの仕上げです。

塗りのスパークルはスプレーで塗装するものと皆さん思われていると思います。こちらのパール工場ではスプレーによるスパークルとふりかけのようにスパークリングの粉を接着させる2種類の方法を採用しています。

まずは粉を接着させる前に下地の塗装をします。(*画像の黄色いシェル)粉の内側のカラーにより明るい・暗めなどスパークルした後の色目を変えることができます。もちろんバスドラムのフープのスパークリングもこちらで行います。

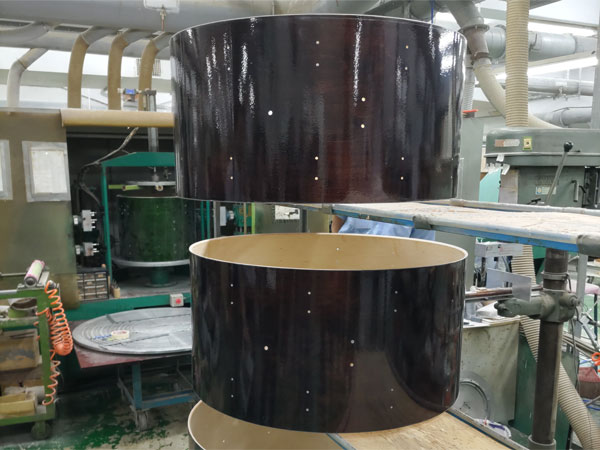

11上塗り塗装

下塗り、中塗り、研磨を繰り返したシェルを美しい外観に仕上げていきます。この作業が上塗りの工程です。

上塗り後もさらに専用機械にてバフ掛けをして光沢を出していきます。

シェル内面も研磨をかけ仕上げていきます。

12スネアベッド切削

スネアドラムのスナッピーのあたりを良くするためにスナッピーのちょうど当たるシェルエッジを専用機械により切削します。画像の通り平らな台に置きましたら削られているのが分かりますね!

13シェル穴あけ

仕上げられた美しいシェルにキズがつかないように、丁寧にCNCと呼ばれる専用マシンによりラグやストレイナーなどパーツを装着する穴を開けていきます。

14MASTER WORKS穴あけ&エッジ仕上

Pearlドラムの最上位機種、MASTER WORKSのみ別室で専任スタッフにより、エッジの処理とシェル穴あけをおこなっていました。やはりフラッグシップということもありより丁寧に製作されています。

15カラー吹き、フェード、バースト加工

フェードカラーやバーストカラーは専用の塗装室にて行われていました。熟練の職人さんによるビフォー&アフターをご覧下さいませ。

16A2(カバリング印刷)、Swirl(スウォール)フィニッシュ、インレイ、カーボンプライ作業

こちらのコーナーは特殊機械も多いということで一切撮影不可でしたのでご了承くださいませ。

一切のホコリもNGということで、見学者全員靴にビニールを被せて入室。部屋の中には見たことのない巨大なプリンターのような機械がございました。

見学時はとあるアーティストさんのバスドラムフロントヘッドのデザインを印刷していました。その巨大なプリンターが左右に動きながら製造されていく様は、圧巻でした。こちらの機械にてシェルのカバリングやBDフロントヘッドなど印刷されているとのことです。

次に向かったのが、いわゆるシェルの横縞模様のスウォール(日本ではスワイラルとも)と呼ばれるカラー塗装です。

こちらも撮影NGでしたがなんと人力で熟練職人さんがシェルを回転させながら美しいスウォールカラーを仕上げていました。思わず見学者全員から拍手も出ていましたよ!

インレイなどもマスキングをして、丁寧に施されます。

あの人気シリーズのカーボンプライメイプルの製作も見学しました。コーティングされる前にカーボンに触れることもできました。こちらの職人さんの手作業にて1台1台カーボンを巻いておられました。

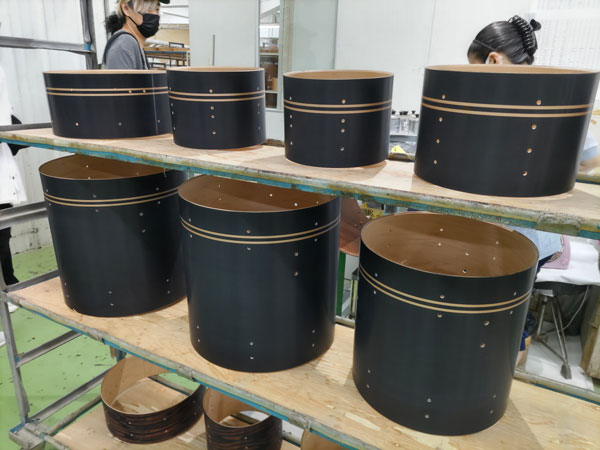

17最終エッジ仕上げ、磨き、パーツ組み立て、取付、ヘッド装着

最後にエッジに手作業でロウを塗ります。こちらがサウンドのミソとおっしゃっていました。

オプティマウントの組立てやラグナットの取り付けなどこちらの工場にて完全分業制にて行っております。

大量のあらゆるパーツが在庫しているので管理が大変だろうと想像されます笑。

スナッピーのパッケージングまでこちらでされているとは?!もちろんコンサート系やマーチングドラムのパーツ取り付けもこちらで行われています。

18梱包、出荷作業

このように最終チェックされて完成されたドラムをしっかりと梱包した上で世界各国に出荷されます。

あまりにも梱包材が必要ですので、外注ではなく自社にて専用機械で梱包材を製作していたのは驚きでした!

まとめ

ここまで徹底された品質管理をされていたことには想像以上でした。

今まであらゆるドラム工場を見学してきましたが商品の工場の規模、従業員の数、完全分業制による徹底した商品管理、検品、チェックの精度はさすが『世界のパール』という感じで改めて感動しました。

いまや日本国内でも当たり前のようにスタジオや学校などあらゆるところに設置されているパールドラムですが、長年にも渡って支持されて、その製品の安心から使用され続けている理由を痛感しました。

今回特にお世話になりましたパール楽器製造株式会社の皆様、本当にありがとうございました。

ORDER LIST

-

-

・MMGC Sapphire Fade over Tamo 4pc set(22"x16",10"x7",12"x8",16"x16")

・MMGC1450S/C Sapphire Fade over Tamo(14"x5")

・MMGC1465S/C Sapphire Fade over Tamo(14"x6.5")

・MMGC1450S/C White Marbleized(14"x5")

・STS1455S/C Teal Blue Ash(14"x5.5")

・STS1465S/C Yellow Ash(14"x6.5")

*全てSpecial Color

![[三木楽器ドットコム]](../../features/common/mikiecom_logo2024.png)